高圧直流送電 (HVDC) がニュースなどで話題にのぼるようになってきた。ひとつは、大規模洋上風力発電所と陸上の電力系統を海底ケーブルで結ぶ直流送電に関して、もうひとつは、再生可能エネルギーの主力供給地域と電力需要地を結ぶ新たな広域電力系統連携の整備計画である。例えば、風力電力のポテンシャルが高い北海道と首都圏を長距離海底ケーブルで結ぶ直流広域連携系統が検討されている。

ふたつの交流系統の間を直流で結ぶHVDCには、交流と直流の電力をやり取りする交直変換所が2箇所必要になる。交直変換所には、パワーエレクトロニクスの塊である大容量交直変換器が設置される。交直変換器にはサイリスタを用いる他励式とトランジスタを用いる自励式がある。自励式は、交流系統がブラックアウトしていても起動が可能であるなど、電力系統の安定に資する機能があり、再生可能エネルギー大量導入時代に期待の高い交直変換器である。しかしながら、個別の高耐圧トランジスタの電力変換容量がサイリスタに追い付かないため、変換器に必要なトランジスタ数が多くなり、設備コストが高くなってしまうことが普及の障害となっていた。近年HVDCが注目されるようになってきた背景には、Si IGBT技術の進展で高耐圧大電流のSi IGBTが実用化されて、大容量自励式交直変換器を実現可能なコストで設置できるようになってきたこともある。

2019年3月に運用開始した新北海道本州連携設備 (新北本) は、青函トンネルに敷設した直流送電ケーブルで北海道と本州の電力系統を連携するHVDCである。国内の電力系統で初めて自励式交直変換器が導入された。その主回路は、直流 250kV を入出力する Modular Multilevel Converter (MMC) で構成されている。MMCとは、半導体スイッチ2個とキャパシタからなるチョッパー回路(セル)を、多段に直列接続した変換器である。セルのキャパシタに充電された電圧を必要な段数分加算すれば、任意の電圧波形を出力することができる。商用周波数の交直変換器ならば、各セルのスイッチング周波数を 数100Hz 程度に低くしても、滑らかな交流を作り出すことができる。新北本の変換器には、耐圧4.5kV 2100Aの圧接型Si IGBT (東芝呼称IEGT) が使われた。MMCの直列段数は公表されていないが、素子耐圧と変換器電圧から推定すると 100段程になろう。

高耐圧Si IGBTの開発が進む一方で、耐圧1200V クラスでは、ワイドギャップパワー半導体デバイスの開発が進み、損失の小さなSiCパワーMOSFETが、Si IGBTを置き換え始めている。さらに高耐圧のSiCパワー半導体デバイスの研究開発も報告されていて、既存Si IGBTの最高耐圧 6.5kV を越える耐圧の半導体スイッチも視野に入ってきた。

ひとつの素子の耐圧が高い程、MMCの直列段数が減り、ゲートドライバーも含め変換器の構成が簡単になる*1。一方、パワー半導体デバイスでは、どのような動作原理であれ、素子耐圧と導通抵抗がトレードオフの関係にある。そのため、無闇に耐圧の高い素子を選択すると必要な電流を流せず、MMCセルの並列素子数を増やさざるを得なくなる。実際に新北本では、耐圧 6.5kV のSi IGBT製品があるのに、耐圧 4.5kV が採用された。

ワイドギャップパワー半導体デバイスが出てくるこれからの時代に、多種多様なパワー半導体デバイスの選択肢から、HVDCにはどれを選べば良いのか。この小論では、半導体の動作原理に従いつつ可能な限り単純化した電流電圧特性モデルを用いて、パワー半導体デバイス選択の指針を示す。

電力変換器設計で最も重視されるのが変換器の冷却である。大容量変換器の主な損失はパワー半導体デバイスが消費する電力で、半導体チップ内部で発生する熱は、チップ→実装パッケージ→冷却フィン→冷却水→外部熱交換器、という経路で変換器外部へ放出される。この熱設計に失敗すると、変換器運転中に、半導体内部の温度が許容範囲を越えて上昇し、最悪の場合、素子破壊が進行して交直変換所の故障、運転停止に至ることになる。

半導体チップ冷却の目安として、チップからの最大熱流束をとる。熱流束とは単位面積当たりの熱の移動量で、半導体チップから 1秒間に出ていく熱量をチップ面積で割った値 (W/cm2) である。発熱と冷却がバランスしたときにチップが定常温度になるので、半導体チップの許容最高温度 (TJmax) でチップから抜き取れる最大熱流束が、チップに許容される最大消費電力密度となる。市販されている高耐圧Si IGBTの圧接型パッケージや大容量パワーモジュールの設計上の最大熱流束は、200-300W/cm2 である。ちなみに、冷却ファンがブンブン唸る、高性能パソコンのCPUチップの熱設計電力は 100W/cm2 程度。パワー半導体デバイスが過酷な冷却条件で使われるのかがわかるだろう。

半導体チップ内部で発生する熱を詳しく見ていこう。理想スイッチたりえない現実のパワー半導体デバイスでは、導通時にわずかに残る素子電圧と電流の積による発熱(導通損失)と、スイッチング中の過渡電流と過渡電圧の積による発熱(スイッチング損失)が発生する。このふたつの発熱を変換器の運転に則して把握し、熱設計することが大切になる。

例えばモーター駆動インバータでは、スイッチング周波数が 数kHz 〜 数10kHz と比較的高いので、スイッチング損失が無視できず、導通損失とスイッチング損失が同程度になるよう設計するのが最適とされている。小論で取り上げる電力系統のMMCでは、スイッチング周波数が 数100Hz と低いので、多少のスイッチング損失には目をつぶっても導通損失が小さい素子が望ましいと言える。

半導体チップ冷却の観点から、どんなパワー半導体デバイスを選択するのがよいか考える。最大熱流束は、半導体チップと実装パッケージ外部放熱面との間の、熱抵抗と温度差の積で求められるの。従って、熱抵抗と温度差が同じならば、半導体デバイスの種類によらない*2。つまり、実装技術で決まる最大熱流束が与えられれば、パワー半導体デバイスに許容される損失が決まる。同じ耐圧のデバイスを比較するならば、その許容損失で流せる最大電流密度が大きいデバイスほど有用である。なぜなら、MMCの1セルの定格電流を流すのに必要な並列チップ数が少なくなり、コンパクトな変換器を実現できる。同様に、同じ最大電流密度ならば、耐圧が高いほどMMCの直列段数を減らすことができる。

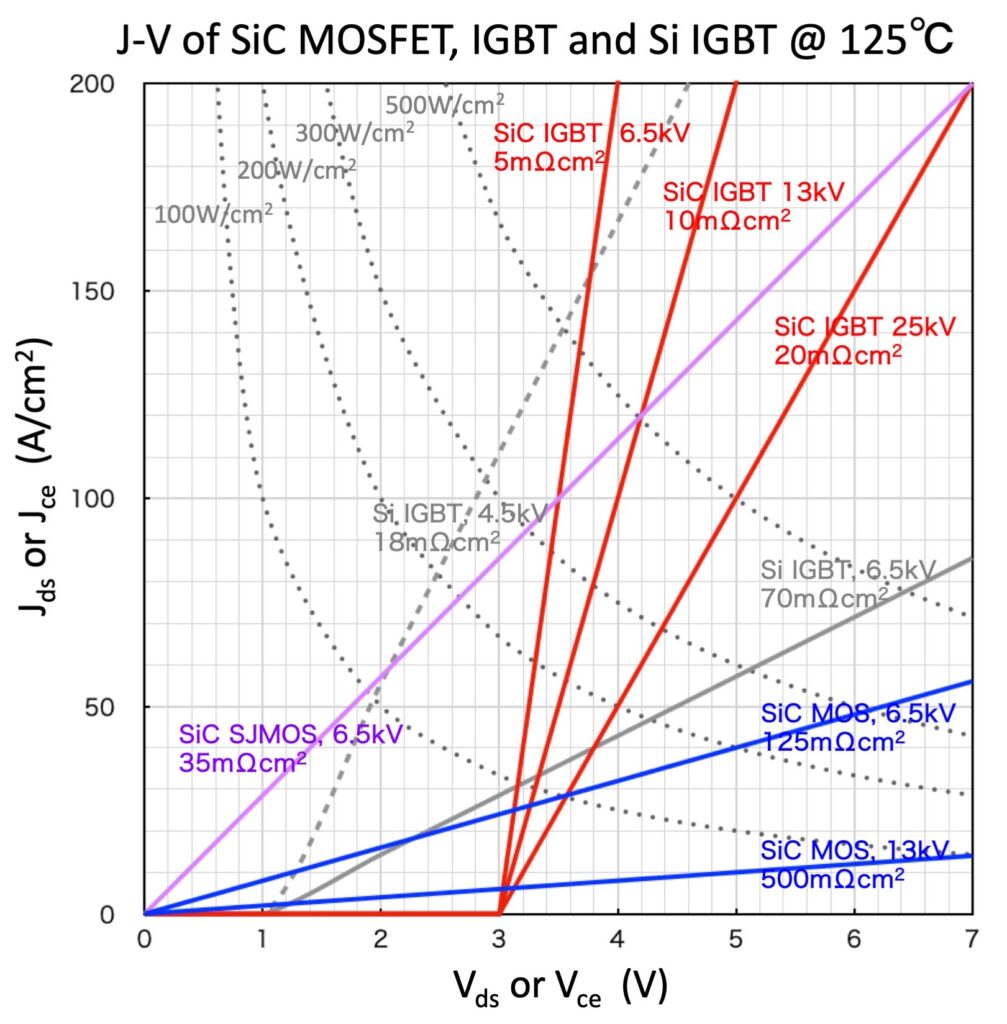

このような視点で、市販品から研究開発途上の新材料・新構造デバイスまでの各種パワー半導体デバイスが、ON状態のときの出力電流密度 (J) vs. 電圧 (V) 静特性を、図1.1 に示した。プロットの詳細は脚注*3を参照いただきたい。それぞれのデバイスのJ-V特性線上の、JとVの積がその動作点での導通損失密度になる。JとVの積が一定の等電力密度線を灰色点線で示した。以下、HVDC MMC用の半導体デバイスを想定して、この導通損失の議論を進める。

図1.1 高耐圧パワー半導体デバイスの典型的な J-V 特性

灰色破線が、新北本で使われた4.5kV Si IGBTの推定J-V特性である。図から、導通損失 200W/cm2 まで冷却できるならば、J-V特性と 200W/cm2 の電力密度線が交わる 82A/cm2 まで電流を流せることが読み取れる。その交点から、200W/cm2 電力密度線上を右下方向へたどると、紫実線の 6.5kV SiC SJ-MOSFET、赤実線の、それぞれ 6.5kV, 13kV, 25kV のSiC IGBT、灰実線の 6.5kV Si IGBT、青実線の 6.5kV SiC MOSFET、のJ-V特性と交差し、その順に交差点の電流密度が小さくなる。それならば、HVDCに使う半導体は、電流を一番流せる 4.5kV Si IGBTで決まりとなるのだろうか。既にお気づきと思うが、耐圧が異なるデバイスの電流を並べても、意味のある比較にならない。

耐圧を考慮したパワー半導体デバイスの性能指標として、図1.1 から読み取られる最大電流密度に、耐圧を掛けた電力密度、つまり、1cm2 のチップがスイッチングできる電力容量 (VA/cm2) を取ることにしよう。4.5kV Si IGBTを 200W/cm2 で放熱する場合なら、スイッチング容量は、4.5 (kV) × 82 (A/cm2) = 0.37 (MW/cm2) となる。HVDC変換器の電力容量を使用する半導体のスイッチング容量で割れば、直並列の組み合わせはそれぞれ異なるが、必要な半導体チップの総面積を見積もることができる。容量 300MW の新北本を例に取ると、300 (MW) / 0.37 (MW/cm2) = 810 (cm2) となる*4。つまり、ある容量のHVDC交直変換所を建設するときに、スイッチング容量が大きいパワー半導体デバイスが使えれば、変換器に使うチップ面積が小さくなる。総チップ面積が減れば変換器が小型になり、ひいては変換所の建設コストが安くなる。スイッチング容量をパワー半導体デバイスの性能指標とすることが理解できるだろう。

表1に、図1.1 の各種パワー半導体デバイスのスイッチング容量を、放熱できる最大損失毎に並べてみた。市販品からさまざまな研究開発段階の新材料・新構造デバイスまで、実現時期が異なるパワー半導体デバイスを比較するので、筆者が考える技術成熟度 (Technology Readiness Levels: TRL) も表示した*5。

表1から、いろいろなことを読み解くことができる。

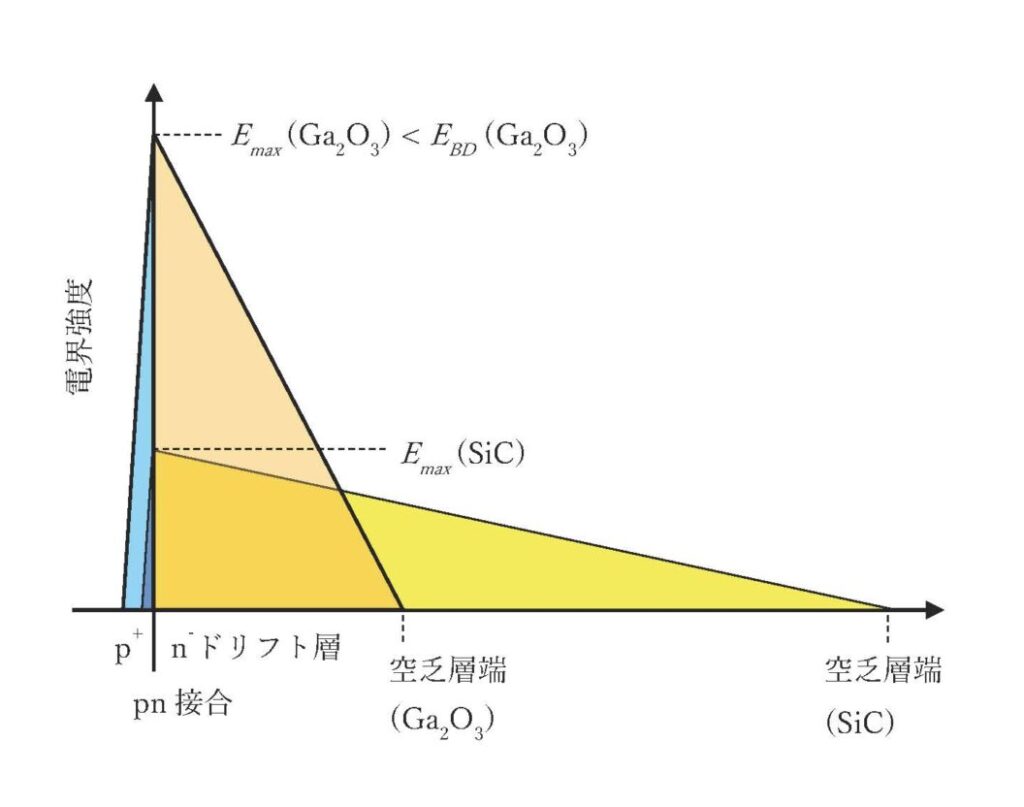

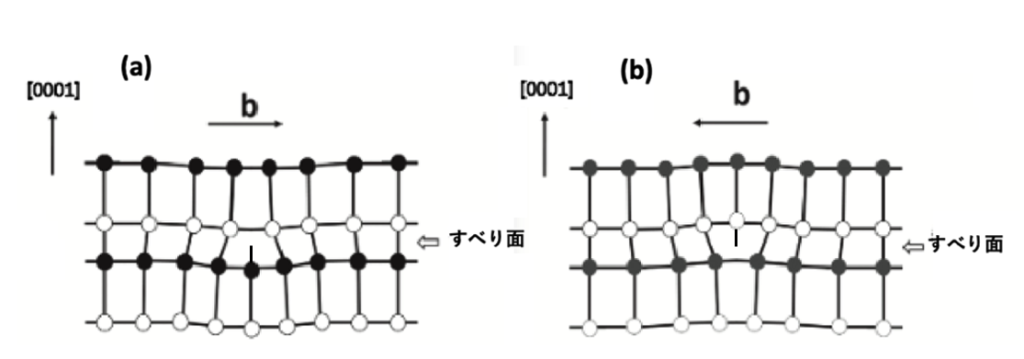

現在入手可能な耐圧4.5kVと6.5kVのSi IGBTを比較すると、どの損失でも耐圧4.5kVのスイッチング容量が6.5kVを上回っている(これが新北本で4.5kV Si IGBTが採用された理由のひとつかもしれない)。その背景には、耐圧を上げるためにドリフト層を厚くすると、IGBT動作の肝である注入少数キャリアによる伝導度変調がドリフト層全体に及ばなくなり、ON抵抗が思うように下がらなくなることがある。現在のSi IGBT技術では、耐圧4.5kVと6.5kVの間にその転換点があると想像する。

SiCデバイスで実用化に最も近いのが、耐圧6.5kVのSiC MOSFETだが、既存のSi IGBTにスイッチング容量で劣っている。スイッチング周波数が低いHVDC用途には、SiC MOSFETの出番は無さそうだ*6。ただし同耐圧のSi IGBTとの差は小さく、スイッチング損失も考慮したら少数キャリア蓄積が無いMOSFETが優位だろう。大容量インバーター用途に、6.5kV SiC MOSFETモジュールの開発が進められているのには、こういう背景がある。

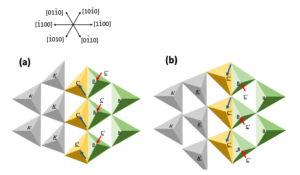

TRLの小さな原理実証段階のパワー半導体デバイスでは、6.5kV SiC SJ-MOSFETのスイッチング容量が、既存のSi IGBTを上回るのが注目される。特に低損失で優位性が高まるのは、小さな印加電圧でも電流が流れるMOSFETの抵抗特性による。この特性ゆえに、低負荷運転時でも変換効率が落ちず、幅広い出力電力範囲で高効率の変換器を実現できる。SiC SJ-MOSFETが実用化されれば、HVDC用途の有力なパワー半導体デバイスとなるだろう。実用化に向けての最大の課題は、量産適用可能なSJ構造の作製プロセス開発である。トレンチ埋込エピタキシャル成長や高エネルギーチャネリングイオン注入などの基礎的な検討が進められている。今後の研究開発の加速が期待される。

電力系統での活用が期待されているSiC IGBTは、耐圧13kV以上で優位性が見えてくる。また、チップから抜き取れる熱流束が 300W/cm2 を越すと、他のパワー半導体デバイスを圧倒することが予想される。これには、少数キャリアデバイスであるIGBTの動作原理が関わっており、素子構造やキャリア寿命を多少いじっても変わるものではない*7。SiC IGBTの研究開発は、Si IGBTやSiC MOSFETでは困難な耐圧13kV以上を狙うのが良く、同時に 500W/cm2 クラスの革新的なチップ放熱技術の開発が欠かせない。

まとめ

半導体チップ冷却の側面から、HVDC用途のMMCに使用するパワー半導体デバイスを考察した。放熱可能な最大電流と耐圧の積で与えられるスイッチング容量を性能指標とすると、現在使われているSi IGBTを越えるには、実用化が進むSiC MOSFETでは力不足である。開発中のSiC SJ-MOSFETであれば、スイッチング容量でSi IGBTを凌駕する。低負荷運転時の電力変換損失を減らすことも期待され、総合的に機器の小型化が可能になる。早期のSJ-MOSFET実用化が望まれる。さらに先の大容量デバイスとして期待されるSiC IGBTが、HVDCに導入されるには、着実な高耐圧化開発と同時に、革新的な放熱技術開発が鍵となる。

チップからの熱流束の値についてその(2)で考察する

(坂本邦博)

脚注

*1 パワー半導体デバイスの耐圧が上がりMMCの段数が減ると、リプルが増えて必要な平滑フィルタの容量が大きくなることが懸念される。現在報告されている最高耐圧のデバイスは25kV SiC IGBTである。これを使っても250kV HVDC MMCには直列20段程度必要で、十分滑らかな波形を出せる。

*2 ワイドバンドギャプのSiCデバイスならば、TJmaxをSiデバイスよりも高くしても安定に動作できるので、同じ熱抵抗の実装でより大きな熱流束がとれるという議論がある。しかし実装の接合材や封止材の高温対応が追い付かず、今のところTJmax 200℃を越すのは難しい。200℃ならSiデバイスも何とか動作できる。

*3 作図にあたり、以下のようにJ-V特性を推定した。

高耐圧SiC MOSFETは、J-V特性がほぼドリフト層抵抗で決まると考えて、一定抵抗 (RonA) の直線で近似する。

- 13kV SiC MOSFET: K. Nakayama et al. の125℃実測値 RonA 500mΩcm2 を使用

- 6.5kV SiC MOSFET: 13kV MOSFETの1/4 (耐圧比 2から) , RonA 125mΩcm2 と推定

- 6.5kV SiC SJ-MOSFET: R. Kosugi et al. の室温実測値17.8mΩcm2から、125℃では室温の2倍の RonA 35mΩcm2 と推定

IGBTのJ-V特性は指数関数特性だが、 pn接合の拡散電位 (Si 1V, SiC 3V) から一定微分抵抗 (RonAdiff) で立ち上がる折れ線で近似。

- 4.5kV Si IGBT: 東芝とInfineonプレスパックのデータシートより、接合温度125℃で定格電流電圧を通るRonAdiffで近似。電流密度換算に必要なチップ面積は分解写真等から筆者推定。

- 6.5kV Si IGBT: Hitach HiPakモジュールのデータシートより同様に近似。チップ面積はHiPak図面から筆者推定。

SiC IGBTの特性は、少数キャリア寿命に依存し、まだ開発途上のため、ざっくりと推定。

- 13kV SiC IGBT: Y. Yonezawa et al. のRonAdiff 実測値11.3mΩcm2から、10mΩcm2 とした。

- 6.5kV と 25kV SiC IGBT: 13kV SiC IGBTの推定値から、それぞれ、5mΩcm2, 20mΩcm2 とした。(物理的根拠はないが、低耐圧のSi IGBTでは耐圧とRonAdiffがほぼ比例している)

*4 実際の変換器では、耐圧と最大電流それぞれに2倍のマージンを取り、MMC1段につきトランジスタスイッチを2個使うことを考慮すると、計算値の約8倍、6000 cm2 程度のチップ面積が必要となる。

*5 Si IGBTは運用中のHVDC変換器に使用中なので TRL = 9。6.5kV SiC MOSFETは大電流モジュールの発表があり TRL = 6。6.5kV SiC SJMOSFETは素子動作の学会報告までで TRL = 3。SiC IGBTの動作実証は報告されたが順方向劣化やライフタイム制御などの基礎研究課題を抱えているため TRL = 2とした。

*6 小論では、MOSFETのRonAは、ドリフト抵抗が支配的で、RonA = α * (耐圧)2, αは比例定数、と仮定した。導通損失Pを一定とすると、(最大電流) = (P/RonA)1/2 = (P/α)1/2 / (耐圧)、ゆえに、スイッチング容量 (耐圧 * 電流) = (P/α)1/2 となり、耐圧によらない。つまり、3.3kVや13kVのSiC MOSFETでもスイッチング容量は6.5kVと同じで、SiC MOSFETにはHVDCの出番が無い。

*7 バイポーラデバイスのIGBTでは、印加電圧がpn接合の拡散電位(半導体のバンドギャップEgとほぼ同じ)を越えてから電流が流れはじめる。SiC IGBTの拡散電位が3Vなので、仮にRonAdiffが十分に小さいとしても、電流100A/cm2流したときに、消費電力のうち300W/cm2分が下駄として乗ることになる。この下駄分を大きく越える熱流束を放熱できれば、SiC IGBTの高耐圧と小さなRonAdiffが本領を発揮するわけである。拡散電位が1V程のSi IGBTは、消費電力の下駄が小さく良さそうに見えるが、Egが小さいゆえに耐圧も低い。耐圧13kV達成には耐圧4.5kV素子の3直列が必要で、そうなると立ち上がり電圧が3Vになり耐圧13kVのSiC IGBT一段と変わらない。RonAdiffが小さい13kV SiC IGBTが優位になる。

コメントを残す