各段階の研磨では、研磨中に砥粒がウエハ表面に衝突し表面を削り取ります。この時、ウエハ表面に凹凸が形成されます。この表面凹凸の深さSn-1は砥粒の大きさ等に依存しています。大きな砥粒では一回の砥粒とウエハ表面の衝突で、より深く削り取るので研磨速度が通常は速くなり加工変質層の厚みが深くなると考えられます。

研磨速度は砥粒のサイズによっても制御できますが、研磨装置のターンテーブルの回転速度によっても制御可能です。ターンテーブルの回転速度は、ウエハの研磨面と研磨シートが加熱しすぎない程度には上げることは可能です。砥粒サイズの調整や、回転速度の制御によって、研磨速度は制御可能です。また、ウエハ表面にターンテーブルを押し付ける力を変えることによっても研磨速度は制御することができます。そして、研磨速度を変えると加工変質層の厚みも変化すると考えられます。

加工変質層について、インターネット上で異なる材料についていろいろな論文を見つけることができます。それぞれ異なる材料、また、異なる目的で利用するための加工研磨について、それぞれ加工変質層の定義は異なるようです。

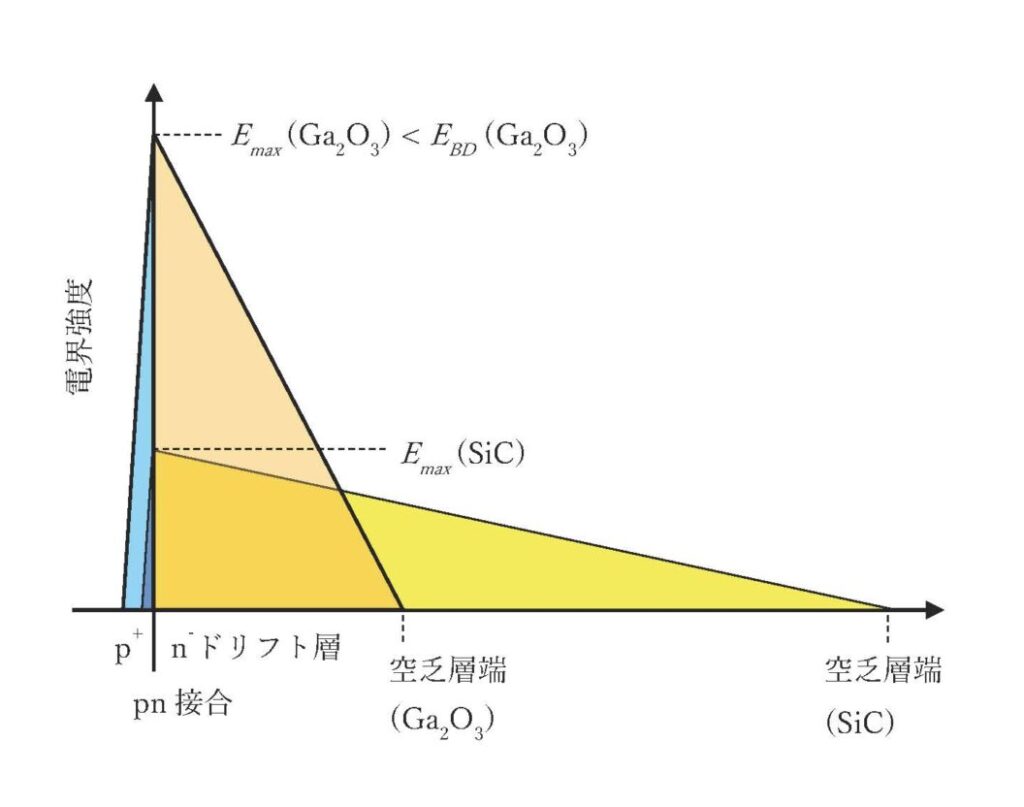

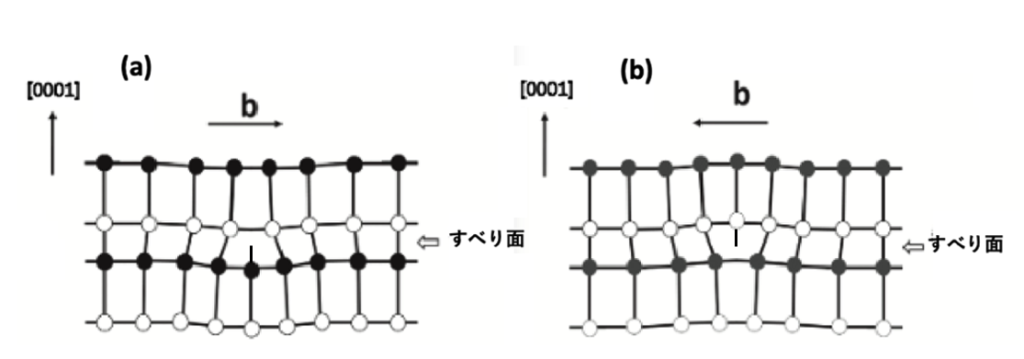

SiCウエハの場合、機械加工された表面直下には高密度の格子欠陥が導入されています。多量の格子欠陥とは(0001)面上のショックレー型積層欠陥とその積層欠陥の縁に存在しているSiコアのショックレー型部分転位です。ショックレー型積層欠陥とショックレー型部分転位については、「増殖・成長する積層欠陥とMOSFETの特性劣化、その(2)」で詳しく説明していますので、ここでは省略します。

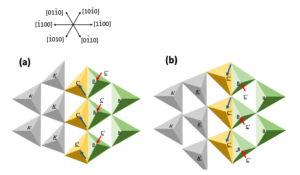

また、粗い研磨の後には、ウエハの表面直下に、ショックレー型積層欠陥、Siコアショックレー型部分転位以外に、¥字状の特徴的な格子欠陥が観察されます。この¥字状の格子欠陥は ピラミッド面の{1102}面と {1102}面の2面に沿って同時に結晶格子が変位し、さらにプリズム面の{1100}面で変位しているような格子欠陥で、表面から離れた深い位置に、さらに多くのショックレー型積層欠陥を生成します。この格子欠陥はSako et al., J. Appl. Phys. 119 135702 (2016)で、透過型電子顕微鏡像が示されています。余談ですが、この¥字状の格子欠陥の構造の詳細や導入メカニズムは今のところ明確には解明されていないと思います。

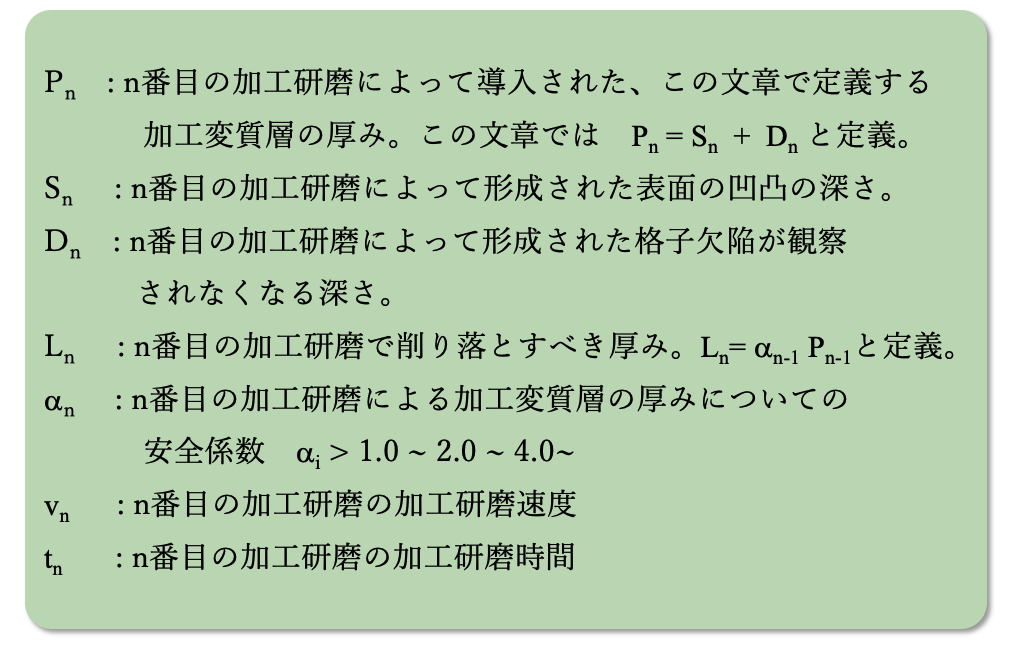

機械加工されたウエハの表面近傍を透過型電子顕微鏡像を観察すると、表面直下には多量の格子欠陥が導入されていますが、深い場所では欠陥密度は減少していき、最後には格子欠陥は観察されなくなります。この格子欠陥が観察されなくなる深さをDn-1と、定義しておきます。図1-3の濃淡は格子欠陥の密度を表現しています。表面近傍では濃く、表面から離れた深いところでは淡いコントラストで表現しています。この解説文で用いられるパラメタについて、表1に説明します。

表1 各種パラメタのリスト

Pn-1はn-1番目の加工研磨工程によって導入された加工変質層の厚みで、この加工変質層の厚み部分を次のn番目の加工研磨で、より小さな粒径の砥粒を用いて削り落とします。しかしながら、n-1番目の研磨の際にアクシデンタルに深く凹凸が形成されたり、格子欠陥がアクシデンタルに深く導入されたりする場合を想定し、安全係数αn-1をかけて、次のn番目の加工研磨で削り落とすべき厚みLnを大きめに定義します。Ln = αn-1 Pn-1と定義します。

安全係数は1.0より大きな値ですが、1.0に近い値に設定するとアクシデンタルに深く導入された格子欠陥部分の削り残しが増えます。そのようなウエハを使ってパワーデバイスを作製すると歩留まりの低下を招きます。つまりウエハの品質としては不合格品が増えてしまうことが考えられます。安全係数を大きく設定すると、アクシデンタルに深く導入された格子欠陥を十分に削りとることができます。しかしながら、加工研磨作業で取り除く厚みが増え、加工研磨作業の能率が落ちます。そして安全係数の値を小さくしても安全な研磨方法が、つまり研磨作業中のアクシデンタルな事象を抑制していくことが研磨作業の高速化の一つの方法ではないかと考えられます。

実際の研磨レシピを決定する際には、研磨作業の途中でウエハ表面の凹凸を共焦点光学顕微鏡微分干渉像で観察したり、AFMで調べたりしつつ、研磨作業を継続し、表面の凹凸状態が収束した状態、つまりRMS値が収束した状態よりもさらに余裕を持って深く研磨を行って、n番目の研磨作業を終了します。この作業を、この連載の文章では安全係数として表現します。

図1-3 (b) はLnの厚みを削り落とした状態を示しています。そうすると次にPnの加工変質層が形成されます。Pnは前段のPn-1よりも一回り薄くなっています。 Pnの加工変質層を取り除くために、n+1番目のではさらに粒径の小さな砥粒を用いてLn+1の厚みを取り除きます、ということをくり返していきます。

1-3. 加工速度と加工変質層の厚みの関係

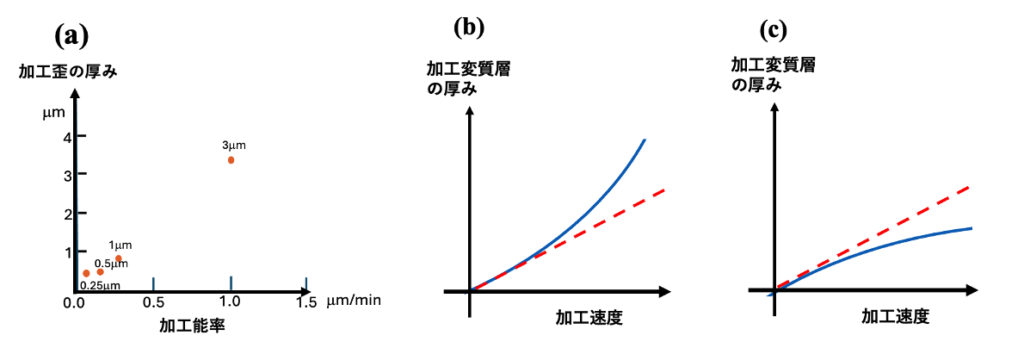

図1-4(a)はSiCウエハの研磨に関する15年以上前の古い実験データーです。現在ではもっと精度の良い実験結果があるとは思いますが、ここでは古いデーターを使います。図1-4(a)は砥粒の大きさを変えた実験結果を表示しています。横軸は「加工能率」と示されています。これは「研磨速度」とここでは読み変えます。縦軸は、加工歪みの厚みと示されています。半導体材料の表面研磨の研究では、研磨後に各種の実験によってウエハの表面近傍に導入され加工変質層の厚みを測定したりします。その厚みを加工変質層の厚みと見なしている文献をネットワークで見つけることができます。各種実験によって見積もることができる表面近傍の加工により導入された「加工歪みを伴う層」を「加工変質層」とここでは“おおらかな気持ち”で、見なすことにします。

図1-4(a)の図中で示されている数値は、研磨に用いたダイアモンド砥粒の大きさです。この図の実験条件だと、3μmの砥粒を使うと、1.0μm/minの研磨速度で、約3.5μmの加工変質層が導入されています。小さな砥粒を使うと研磨速度は低下しますが加工変質層の厚みは薄くなります。研磨速度と加工変質層の厚みの関係がわかります。

実験的に求められる加工変質層の厚みと研磨速度との関係を、現象論的な関数として示すことにします。加工変質層の厚みをPn、研磨速度をvn、加工変質層の厚みは関数Xn (vn)で表示することにします。また、逆に研磨速度は加工変質層の厚みの関数Yn (Pn)で表示することにします。

Pn = Xn(vn) (1-1a)

vn = Yn(Pn) (1-1b)

XnとYnの関係を表2に示します。

表2. 現象論的関数XnとYnの関係。

この現象論的な関数がどのような関数かは不明ですが、系統的な実験を行えば求めることは可能なこととします。この解説文では、話を進めるために図1-4で示されている曲線の形にフィットしそうな簡単な関数の例を使って考察を進めます。簡単な近似式を使って考察する目的は、この解説での研磨モデルでの見通しや、有効性を見極め、統合化された加工研磨の総合時間を解析的に示すためです。

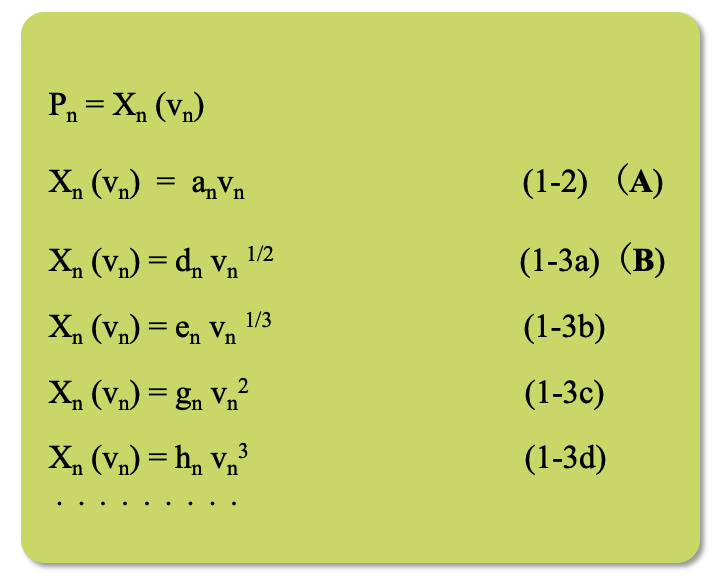

n番目の加工研磨で導入される加工変質層の厚みPnと研磨速度vnとの関係には以下の(1-2)式のような関係があると想定します。この関係式は単なる現象論的な関係です。

Pn = Xn (vn) = anvn (1-2)

anは比例係数で、時間の単位[T]を持ちます。

図1-4(a)では、加工速度と加工変質層の厚みの関係が比例関係にあるような図ですが、図1-4(b),(c)の青線は、加工変質層の厚みが、加工速度との比例関係より上側にぶれる場合と下側にぶれる場合のモデルを示しています。このような場合も想定します。

ここでは現象論的な関数を単に近似的にグラフの形から下ぶれの場合は

Pn = Xn (vn) = dn vn1/2 (1-3a)

または

Pn = Xn (vn) = en vn1/3 (1-3b)

……………

などと近似的な関数を使うことが考えられます。

ここで、dnのdimensionは[L]1/2[T] 1/2、enの場合は [L]2/3 [T] 1/3、になります。

また上ぶれの場合は

Pn = Xn (vn) = gn vn2 (1-3c)

または

Pn = Xn (vn) = hn vn3 (1-3d)

などと近似的な関数を使うことが考えられます。

ここで、gnのdimensionは[T]2 [L] -1、hnの場合は [T]3[L]-2、になります。

これら研磨速度と加工変質層の厚みの関係を現象論的に関数形で示した場合のパラメタのリストを表3に示します。

表3 研磨速度と加工変質層の厚みの関係を現象論的関数で示した場合のパラメタのリスト。Pnはn番目の加工工程で導入された加工変質層の厚み。Xn(vn)はn番目の加工工程で導入された加工変質層の厚みの現象論的な関数形での表示。vnはn番目の研磨工程の加工研磨速度。an, dn, en, gn, hnは比例定数。