連載(1)では、半導体チップの消費電力の面から、HVDC用途のMMCに使用するパワー半導体デバイスを考察した。議論の鍵となっていたのが、半導体チップから取り出せる最大熱流束である。「市販品の設計上の最大熱流束は、100-200 W/cm2 である」と書いたが、この数値そのものは半導体のデータシートには載っていない。データシートを読み解いて、どのようにしてこの数値を導き出したのかを解説する。

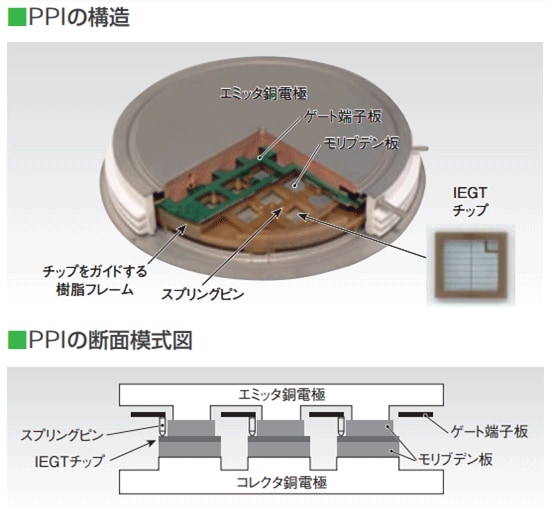

まずは、パワー半導体パッケージがどうなっているかを見てみよう。新北本連携設備の変換器に使われている圧接型 (Press Pack) Si IGBT (東芝呼称IEGT) の構造を示す。

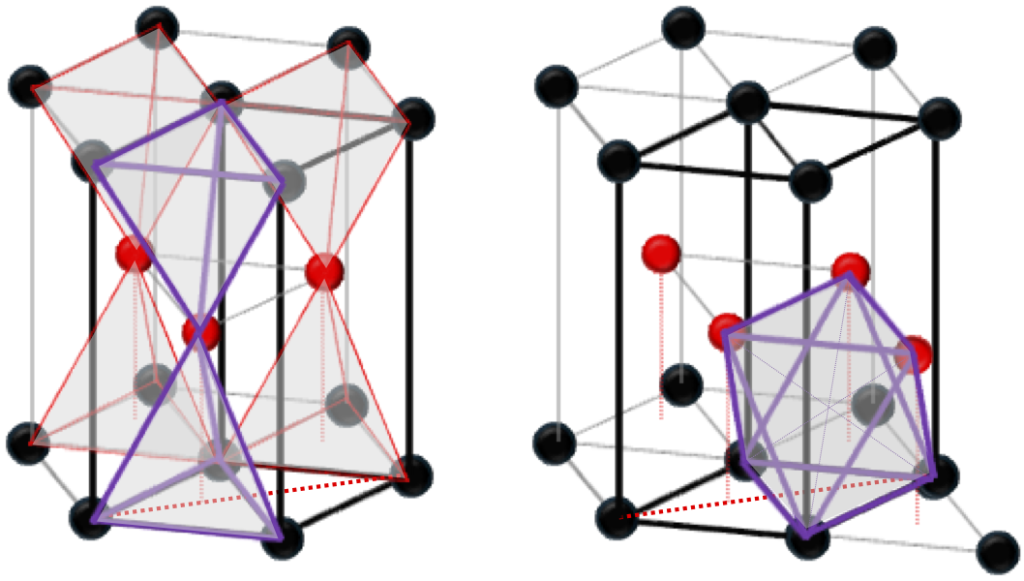

内部に多数並べられたIGBTチップが、個別に上下からモリブデン板に挟まれ、さらに上下2面の強固な銅電極に挟み込まれて、機械的圧力で各チップのコレクタとエミッタがそれぞれ銅電極に並列接続されている。放熱の面では、チップ→モリブデン板→銅電極の電流経路が、同時に熱抵抗の小さな放熱経路になるので、圧接型パッケージはコレクタとエミッタ両面から放熱できるのが特徴である。一方、放熱面が電極面と一体で絶縁されていないため、ヒートシンクの構成に制約がある。

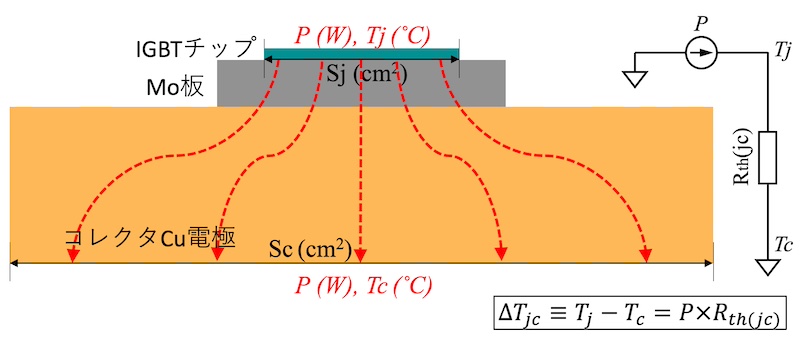

チップで発生した熱の流れを模式的に書くと、図2.2 のようになる。圧接型パッケージではチップの上下両面から熱が流れ出すが、熱回路で表現すれば片面に流れ出すのと同じ回路で表現できる。

IGBTチップの損失 P (W) と等しい熱がMo板に流れる。チップの総面積を Sj (cm2) とすると、チップの損失密度は P/Sj (Wcm-2) となる。この熱はCu電極を抜けて、パワー半導体パッケージからからヒートシンクへ出ていく。データシートには、接合(半導体チップ)からケース(半導体パッケージの放熱フィンに接触する部分)までの熱抵抗 Rth(jc) (K/W) が記載されている。チップの消費電力が P ならば、接合温度(IGBTチップの温度)Tj とケース温度 Tc の温度差 ΔTjc が、P × Rth(jc) (K) になる。

新北本変換所で使われているIGBTの後継最新機種と思われる東芝4.5 kV 3000 A IEGTのデータシート1 から、チップの最大許容損失がどの程度になるか考えてみよう。引き続き大電力変換用MMCを想定して、導通損失だけを考える。導通損失が最大になるのは最大電流(直流定格)を流している状態である。最大定格いっぱいのコレクタ電流 IC = 3000 A を流した時に、 IC とコレクタエミッタ飽和電圧 VCE(sat) との積が最大導通損失になる。VCE(sat) はTj に依存する。 Tj と Tc の温度差ΔTjc が大きいほどチップから抜ける熱が大きくなるので、上限の Tj = 150 ℃ としよう。その条件で VCE(sat) = 2.6 V。ゆえに導通損失が IC ×VCE(sat) = 7.8 kW になる2。データシートにある、両面冷却の場合の Rth(jc) = 4.83 K/kW から、パッケージ内部の温度降下が ΔTjc = 38 Kとなり、ケース温度が Tc = 112 ℃ になる計算である。ケースから先の冷却は機器の実装次第だが、室温との温度差が 85 ℃ あれば最大導通損失を放熱できると、メーカは想定していることになる(後で見るように、各社ともTc = 110 ℃ 程度になるように最大定格電流を決めている)。

この時半導体チップで発生する P = 7.8 kW の損失密度を求めよう。それには、チップの総面積 Sj を知る必要があるが、この数値がデータシートに記載されることはない。 デバイスを手に入れて分解して調べるしかないが、文献を探してみたところ、幸い、2008年の東芝レビューに情報があった。新北本で使われた2100Aの次世代に相当する、”定格電圧4,500V-定格電流2,600AのPPIには15mm角のIEGTチップが42個内蔵されている”、とのことである。さらに定格電流が増えた最新の4.5 kV 3000 AのPPIでも同じ構成と考えて差し支えないだろう。

15mm角チップの実効放熱面積を13.5mm角とすると、同一のダイが44個あるので、チップ総面積がおよそ 77 cm2 になる。チップの最大損失密度が、7.8 kW / 77 cm2 = 101 W/cm2 と求まった3。

次に、パッケージからの熱流束を見積もってみよう。圧接型パッケージの上下電極が放熱面になるので、電極径 φ125より、放熱面積は上下合わせて 240 cm2 になり、パッケージからの熱流束が 32.5 W/cm2 と求まる。

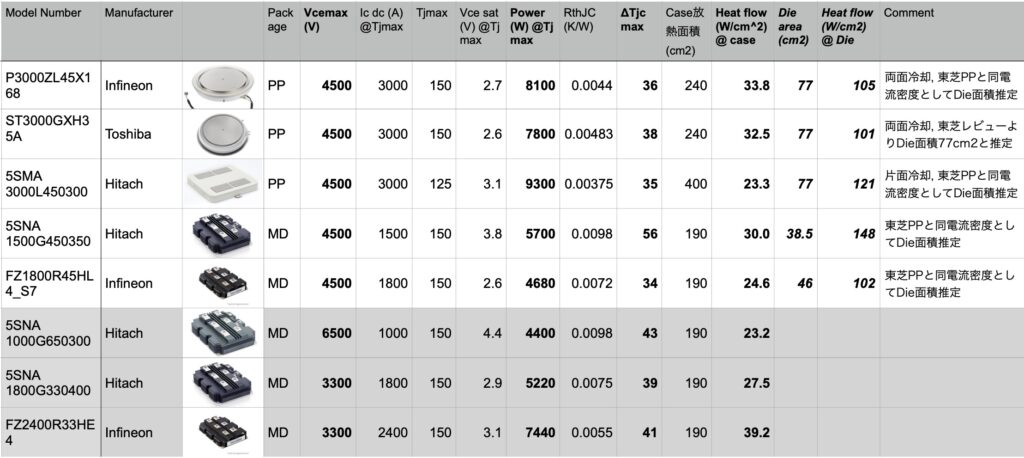

他の市販IGBTのチップの最大損失密度はどうなっているだろうか。電力系統用途のMMCを想定し、各社の耐圧 4.5 kV IGBT, 1 in 1パッケージのデータシートを集めて、放熱特性を検討してみた。製品ラインアップの中から、定格電流が最大の製品を選んだ。同じパッケージなら抜熱が最も厳しいと考えられるからである。

データシートに無いチップ総面積は、同耐圧であればどのメーカのIGBTも定格電流密度が上で求めた 3000 A / 77 cm2 = 39 A/cm2 で変わらないと仮定して算出した。導通損が最大の時の放熱特性を見積もった結果を、表2.1に示す。

実装形態は、エミッタ・コレクタ電極両面から放熱する圧接型(Infineon, 東芝)、主にエミッタ電極面から放熱する圧接型(Hitachi)、チップのコレクタをハンダ付けした絶縁基板を介してケース底面から放熱するモジュール型、といろいろある。熱抵抗値もそれぞれ異なる。にもかかわらず、チップからの最大熱流束推定値は 100-200 W/cm2の 範囲に収まっている (Heat flow@Die列)。この表を作ってあったので、連載(1)で「市販品の設計上の最大熱流束は、100-200 W/cm2 である」と書いたのだった。

以上が、この連載(2)の本旨だが、他にも表2.1から興味深いことが見えてくる。最大発熱時のチップとケースの温度差 ΔTjc の列を見てほしい。どれも 40 K 程度になっている。耐圧 6.5 kV と 3.3 kV の大容量IGBTモジュールの放熱特性も下の3行に書き加えたが、耐圧によらず ΔTjc は同程度である。Tjmax が 150 ℃だから、実装形態や耐圧や製造メーカに関係なく最大発熱時の Tc が 110℃ になる。つまり、定格いっぱいの運転をしても、ケース温度が 100 ℃ 程度に冷やされていれば、チップ温度が Tjmax を越えることが無いようになっているのだ。逆に言えば、モジュール設計者は、パッケージの熱抵抗から ΔTjc が 40 ℃ になる最大損失を求め、その条件を満たすようにパッケージの最大定格電流(内蔵するIGBTチップ数)を決めているとも言える。

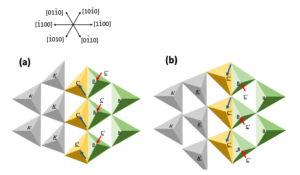

ここまでは実装形態に共通する話をしたが、圧接型とモジュール型で異なるところもある。チップ総面積のパッケージの外形面積に対する比率を見ると、熱抵抗の小さい圧接パッケージではほぼ 64%。確かに図2.3を見るとチップが詰め込まれている印象がある。一方、放熱経路に絶縁基板があるモジュールでは熱抵抗の増加が避けられず、チップ総面積は外形面積の 24% ほどしかない。モジュールの内部を開けるとスカスカなのは、内部配線の都合以外にも理由があるのだ。

・次にパッケージ放熱面(ケース)からの熱流束を見てみよう (Heat flow@case列)。ケースからの熱流束も、実装形態や耐圧やメーカによらず 30 W/cm2 程度になっている。チップからの熱流束の数分の1だが、自然空冷できる水準ではない(家庭用ホットプレート表面の熱流束が 2 W/cm2 程度)。この先の冷却はユーザの機器実装に依存するので、データシートには具体的に書かれないが、メーカのコンセンサスは、「ユーザは 110 ℃のケースから 30 W/cm2 の熱流束を確保せよ、冷却方法はユーザに任せる」ということだろうか。

パッケージから先の放熱経路を具体的に見てみよう。ケースから出る熱流束は、放熱グリスを介してヒートシンクへ伝わる。接触部の温度降下は、30 W/cm2 にグリスの熱抵抗 0.1 cm2 K/W (信越化学 G-787)を掛けて、3 K 程度になる(ケース面積とグリス面積は同じ)。取扱説明書の推奨手順通りにパッケージが取り付けられていれば問題ないはずだ(ユーザの放熱理解が足りないと、この通りにはいかずパッケージ取り付け起因のトラブルが発生するのだが)。

パッケージからの熱は、最終的にヒートシンクから周囲環境へ放出される。放熱フィンを強制空冷するヒートシンクを考えよう。強制空冷の熱伝達率は 5 mW/(cm2K) 程度、ヒートシンク内部での温度降下が小さいとして、放熱フィン表面と周囲環境との温度差を 60 K とすれば、放熱フィンからの熱流束が 0.3 W/cm2 となる。つまり、パッケージからの 30 W/cm2 の熱流束を逃すには、ヒートシンクには、ケース面積の 100倍の表面積を持つ放熱フィンが必要になる。空冷は厳しい、水冷が必須である。

水冷ならば流路を上手に設計すれば、空冷と桁が違う 0.2 W/(cm2K) 程度の熱伝達率が得られる4。ケースと冷却水の温度差を 40 K とすると(残りの 20 K は冷却水の空冷に要する温度差)、8 W/cm2 の熱流束を確保できる。これならパッケージ外形程度のヒートシンクで冷却できるだろう。さらにその先には、ヒートシンクで温まった冷却水の熱を周囲環境に放出する大きな熱交換器があるのを忘れてはいけない。

冒頭「市販品の設計上の最大熱流束は、100-200 W/cm2 である」と述べたが、これをパワエレ機器として総合的に実現するのはなかなか容易なことではないのだ。

修正履歴

- 2025.11.11: 初版

- 2025.12.21: チップ総面積を、メーカ不詳の故障パッケージ分解写真からの推定値 33 cm2から、東芝レビュー記載の4.5kV Si IEGTのチップサイズから推定した 77 cm2に変更。関連する本文および表2.1の “Die Area”列と”Heat flow@Die”列を修正。

(坂本邦博)

- 東芝ST3000GXH35A 4.5kV 3000A 圧接型IEGTデータシート ↩︎

- データシートには、最大コレクタ許容損失 25879W、とあるが、Tj =150℃、Tc =25℃という仮定の下で Rth(jc) から計算した値。ケースの冷却を考えたら現実的ではない。 ↩︎

- 圧接型パッケージは半導体チップの両面から放熱するので、 熱流束で考えるとチップ面積を倍にして計算する必要がある。本稿では、実装形態を問わずに、半導体チップ単位面積から抜ける熱量を推定しているので、この数値を用いることとする。 ↩︎

- 菅沼克昭編「SiC/GaNパワー半導体の実装と信頼性評価技術」日刊工業新聞社, 2014、第8章より、筆者推定 ↩︎

コメントを残す